Metodologia Lean Manufacturing powinna być źródłem istotnej poprawy efektywności działania firmy. Co więcej, pozwala na osiągnięcie wymiernych, łatwych do oceny efektów, które szybko mogą być źródłem dodatkowych korzyści finansowych i poprawy pozycji konkurencyjnej przedsiębiorstwa.

Mimo że wiele osób zarządzających firmami ma tę świadomość, wciąż niewiele z nich skutecznie wykorzystuje istniejący w ich organizacjach potencjał. Być może problemem jest nieumiejętność odpowiedniego przygotowania i przeprowadzenia takiego projektu.

W procesie realizacji projektów kluczowe jest zdobyte wcześniej doświadczenie. Pozwala ono na skuteczne wypracowanie metod działania, w naturalny sposób uzupełniając posiadaną wiedzę teoretyczną. Niezwykle istotna jest także trwałość proponowanych rozwiązań i uzyskanie zdolności organizacji do dalszego, ciągłego doskonalenia.

Dobre przygotowanie firmę do wdrażania zmian organizacyjnych powinno obejmować następujące działania:

1. Przeprowadzenie analizy krytycznej pozwalającej na:

- ocenę stanu obecnego i identyfikację nieefektywności,

- określenie założeń pożądanego stanu przyszłego, ustalenie priorytetów i określenie obszaru pilotażowego (zwykle wąskiego gardła procesu),

- określenie wstępnego zakresu i harmonogramu prac,

- ustalenie potencjału poprawy, celów SMART i mierników służących do ich oceny.

2. Pogłębienie analizy:

- szczegółowa analiza w obszarach pilotażowych,

- przygotowanie planu działań,

- ostateczny zakres i harmonogram prac.

3. Wdrożenie planowanych rozwiązań:

- realizacja prac w obszarach pilotażowych, by wdrożyć rozwiązania stabilizujące proces i wdrażające zasady ciągłego doskonalenia (5S, TPM, TQM),

- realizacja prac w obszarze pilotażowym (wąskie gardło procesu), by uruchomić przepływ i reorganizację procesu w celu uzyskania istotnych, wymiernych efektów dla organizacji,

- program szkoleń mający na celu rewolucję świadomości kadry przedsiębiorstwa.

4. Zakończenie i podsumowanie prac:

- podsumowanie osiągniętych efektów przez pryzmat założonych celów,

- analiza osiągniętego stanu na tle planowanego stanu przyszłego i ewentualnie weryfikacja wizji stanu przyszłego,

- ustalenie priorytetów i określenie wstępnego zakresu i harmonogramu kolejnego etapu prac.

- powyższa metoda pracy bazuje na kole Deminga, stanowiącym fundament ciągłego doskonalenia

Analiza – opracowanie studium przypadku

Dobrym, praktycznym przykładem działania w opracowanym schemacie jest projekt zrealizowany przez firmę HBC w jednym z polskich przedsiębiorstw produkujących konstrukcje stalowe.

Pierwszy etap – analizy krytycznej – pozwolił na zdefiniowanie następujących problemów:

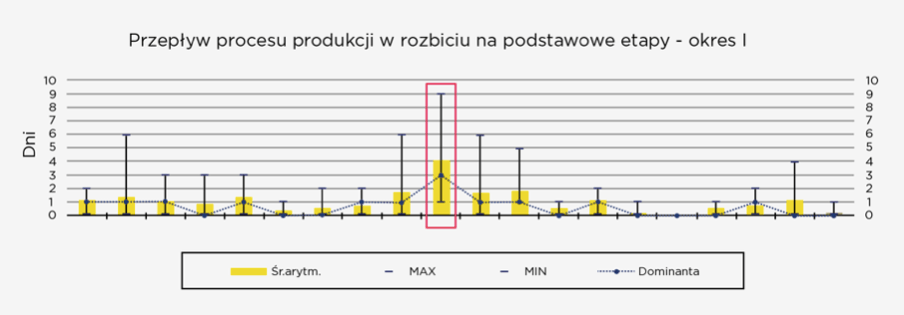

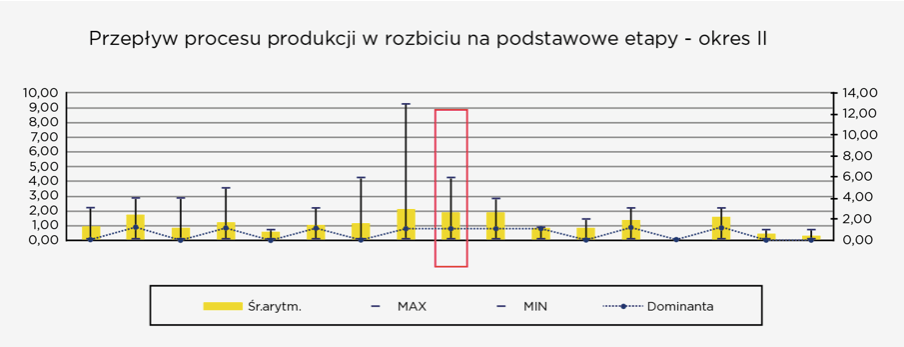

Brak stabilności operacyjnej montażu wyrobu finalnego – wahania przepływu w głównym podprocesie powodowały około 80% opóźnień produktów gotowych. Przeprowadzona analiza procesowa wykazała, jest to naturalny kandydat na obszar pilotażowy projektu – czas cyklu tego procesu był najdłuższy, a jego wahania – największe (por. diagram niżej).

Diagram 1 – podsumowanie analizy procesowej pozwalającej na wybór obszaru pilotażowego (HBC)

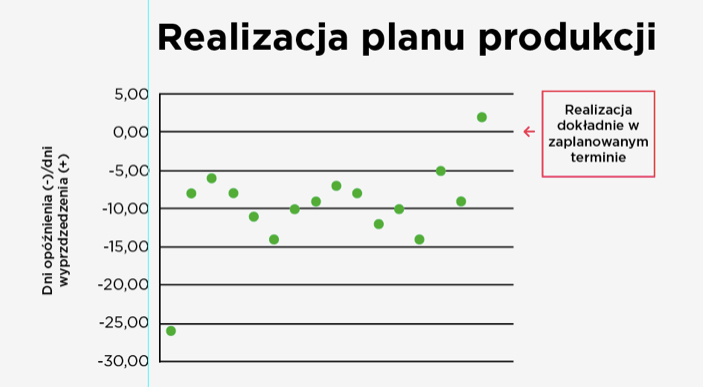

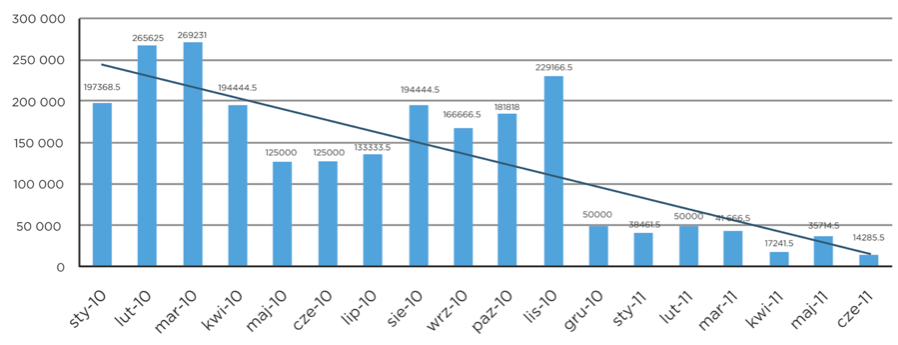

Diagram 2 – opóźnienia w realizacji planu produkcji ze względu na niestabilność procesu

- Wysoka liczba braków i błędów – zmierzony poziom wskaźnika PPM (Parts Per Milion) wyniósł dla reklamacji w okresie 6 miesięcy średnio 196.111, zaś dla braków wewnątrzprocesowych w obszarze pilotażowym – 190.

- Nadprodukcja powodująca dużą ilość zapasów międzyoperacyjnych.

- Brak wypoziomowania planu produkcyjnego – duże fluktuacje czasów wykonania, duża zmienność czasu realizacji zamówienia.

- Braki właściwych komponentów na czas.

- Ukrywanie problemów jakościowych pod nadmiarem zapasów.

- Brak synchronizacji procesu jako całości.

- Oczekiwanie na materiały, części, podzespoły, informacje.

- Przeprowadzona analiza wykazała niedoskonałości procesu i pozwoliła na ustalenie głównego priorytetu, jakim była radykalna poprawa jakości przy jednoczesnej poprawie produktywności.

Wdrożenie rozwiązań

Metodologia Lean Manufacturing najczęściej kojarzona jest z terminem 5S (selekcja, sortowanie, sprzątanie, standaryzacja, samodoskonalenie) oraz ewentualnie TPM (Total Productive Maintenance). Jednak rzeczywista potęga Lean tkwi w poprawie przepływu.

Zakres prac został określony bazując na metodologii wdrożenia i rozwoju Lean Manufacturing, podejściu Toyota Supplier Support Center oraz na opisanej wcześniej analizie krytycznej. Obejmował m.in.:

- rozpoczęcie prac w obszarze stabilizacji procesu obejmujących 5S, TPM oraz dokumentację pracy standardowej,

- zasadniczą poprawę jakości wewnątrzprocesowej oraz gotowego produktu poprzez rozwój rozwiązań bazujących na TQM,

- wprowadzenie w obszarze wąskiego gardła (będącego jednocześnie obszarem pilotażowym) produkcji liniowej w celu jego udrożnienia, a dzięki temu eliminację problemów z wykonywaniem planu produkcji i opóźnianiem przepływu wyrobu finalnego (poprawiając ten obszar chcieliśmy uzyskać istotny wzrost produktywności całego systemu produkcyjnego).

- z punktu widzenia oczekiwanych efektów, określonych zespołowi jako wdrożeniowe cele SMART, najistotniejsze były zadania drugie i trzecie. Z punktu widzenia stabilności zmiany i trwałości rozwiązań fundamentalne znaczenie miało zadanie pierwsze.

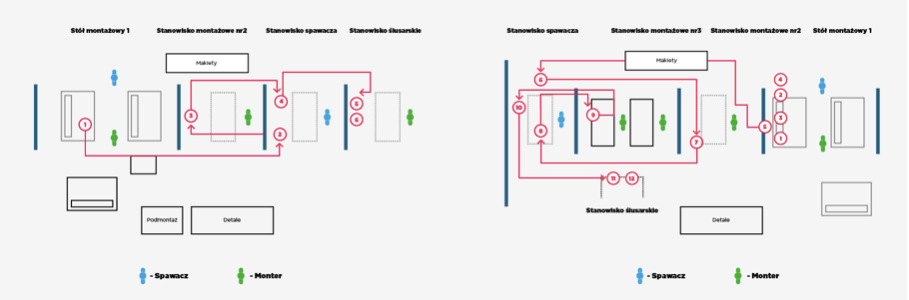

Jeśli chodzi o obszar pilotażowy w zakresie przepływu, to stan organizacji pracy w wąskim gnieździe przed rozpoczęciem procesu wdrażania zmian był następujący:

Wpłynęło to na podjęcie niniejszych działań:

- bilansowanie stanowisk,

- opracowanie matryc kompetencji zgodnie z zasadą 3/1 i 1/3 (każdy operator zna 3 stanowiska i na każdym stanowisku może pracować 3 operatorów),

- opracowanie i wdrożenie nowego layoutu obszaru,

- przygotowanie i wdrożenie nowego systemu organizacji brygad, wraz z zakresami obowiązków, w tym nowy zakres obowiązków dla brygadzistów,

- przygotowanie i wdrożenie wizualnych narzędzi zarządzania,

- przygotowanie i wdrożenie nowej organizacji planowania produkcji, w tym operacyjnego planowania i koordynacji prac.

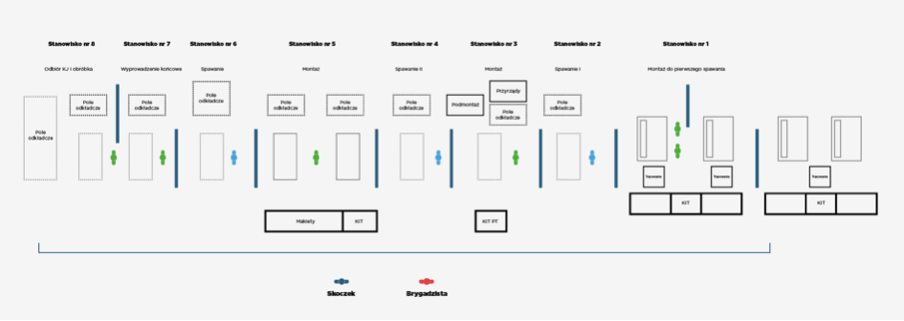

W efekcie przeprowadzonego projektu obszar pilotażowy przyjął następujący kształt (Rys. 3).

Przygotowanie i przeprowadzenie wszystkich prac wdrożeniowych zajęło siedem miesięcy. Na każdym z etapów dokładnie monitorowano wykonanie zadań cząstkowych oraz zmiany wskaźników określających realizację celu. Ponieważ wymierne efekty są najważniejszym celem podejmowanych działań, warto przyjrzeć się konkretnym zmianom oraz docelowym wartościom analizowanych wskaźników (Rys. 4 oraz 5).

Właściwe przygotowanie i przeprowadzenie zmian bazujących na Lean Manufacturing jest powodem pozytywnych efektów, wynikających wyłącznie ze zmian organizacyjnych. Oczywiście w niektórych sytuacjach ich uzyskanie może być uzależnione od dodatkowych inwestycji. Bardzo istotnym atutem tej metodologii jest możliwość osiągania wymiernych efektów w relatywnie krótkim czasie – np. kilku miesięcy. A rozwijane mogą, a nawet powinny być przez wiele lat.