Autor: Piotr Kenar

W pierwszej części artykułu przedstawiliśmy analizę sumaryczną opartą na ponad 1000 godzinach obserwacji bezpośrednich. W tej części pogłębiamy badanie, koncentrując się na podziale danych na dwie główne grupy: pracowników produkcyjnych oraz logistyczno-magazynowych. Dodatkowo analizujemy różnice pomiędzy operatorami wykonującymi operacje manualne (niewymagające maszyn) a tymi, którzy obsługują maszyny. Taki podział pozwala precyzyjniej identyfikować potencjał usprawnień oraz trafniej projektować działania prowadzące do jego wykorzystania.

Produkcja a logistyka – gdzie więcej strat?

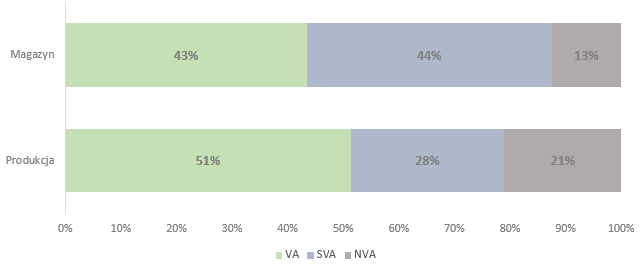

Prezentowany wykres pokazuje dane w podziale na operatorów logistyczno-magazynowych oraz produkcyjnych. Wyraźnie widać różnice w strukturze udziału procentowego pomiędzy VA, SVA i NVA. Czas pracy operatorów magazynowych w 43% wypełniają czynności VA, podczas gdy w przypadku operatorów produkcyjnych udział ten wynosi 51%. W efekcie inaczej rozkłada się udział strat procesowych – odpowiednio 57% w magazynie i 49% na produkcji. Warto podkreślić, że poziom strat w obszarach magazynowych (SVA + NVA) jest wyższy niż w produkcji, a jednocześnie występuje znacząca różnica w kategorii SVA – 44% w magazynach wobec 28% w produkcji. Może to wskazywać, że w obszarze logistyki istnieje większy potencjał do usprawnień niż w produkcji. Wymaga on jednak wdrożenia zmian o charakterze głębokiej transformacji procesów operacyjnych.

Wykresy Pareto – jak rozkładają się straty?

Przyjrzyjmy się ponownie, jak kształtują się wyniki w podziale na SVA i NVA dla operatorów. W tym celu przedstawiono cztery wykresy Pareto, pokazujące udział procentowy poszczególnych kategorii w całkowitym czasie pomiaru – osobno dla magazynu i produkcji. W przypadku operatorów magazynowych najczęściej występujący przedział dla SVA to 45–56%, a dla NVA – 10–15%. Jeśli chodzi o NVA, wyniki te są spójne z danymi dla całej analizowanej próbki. Porównując SVA między magazynem a produkcją, widać wcześniej wspomnianą różnicę w rozkładzie wartości: dla produkcji dominujący przedział SVA to 15–31%, a dla NVA – 0–13%. Warto zauważyć, że przedział 13–27% dla NVA w produkcji wykazuje bardzo zbliżoną liczność do dominującego przedziału.

Manualna praca vs. obsługa maszyn

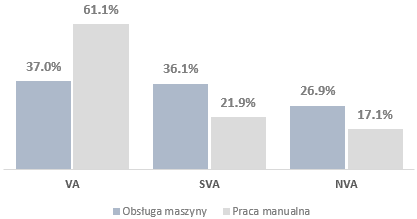

Powróćmy do wyników operatorów produkcji. Warto zweryfikować, czy występują różnice pomiędzy operatorami obsługującymi maszyny (np. centra obróbcze) a tymi, którzy wykonują operacje manualne. Prezentowany wykres przedstawia dane VA, SVA i NVA w podziale na te dwie grupy. Różnice są wyraźne: udział czynności VA wśród operatorów wykonujących prace manualne wynosi 61%, podczas gdy wśród operatorów obsługujących maszyny – jedynie 37%.

Dla osób mających doświadczenie w produkcji, takie wyniki mogą nie być zaskoczeniem. Niemniej jednak warto zwrócić uwagę na poziom SVA i NVA. Wysoki udział SVA wiąże się z koniecznością monitorowania pracy maszyn podczas realizacji operacji technologicznych. Z kolei wyniki NVA (27%) wskazują, że w wielu przypadkach czas ten upływa na biernej obserwacji lub braku jakiejkolwiek aktywności ze strony operatora.

Dostosowanie działań do charakteru pracy

W zależności od charakterystyki procesów w Twojej organizacji, konieczne będą różne działania, które pozwolą uwolnić istniejący potencjał operacyjny. W przypadku obsługi maszyn będą to działania ukierunkowane na przydzielanie dodatkowych zadań manualnych operatorom lub zmiany w układzie komórek produkcyjnych – na przykład w kierunku gniazd opartych na przepływie jednej sztuki. Z kolei dla operatorów wykonujących prace manualne odpowiednie będą działania z zakresu organizacji stanowiska roboczego i ergonomii pracy.

Oczywiście, działania te warto – a nawet należy – łączyć, aby osiągać lepsze rezultaty w skali całego procesu.

Podsumowanie i dalsze kroki

Zaprezentowane dane jednoznacznie potwierdzają ogromny potencjał istniejących w procesach operacyjnych. Zarówno dla obszaru produkcyjnego 49%, jak również magazynowego 57%. Należy jednakże podkreślić wyraźnie zaobserwowany rozdział dla czynności typu SVA (44% magazyn, 28% produkcja). Wskazuje on na konieczność planowania odmiennych działań dla obszarów produkcyjnych i magazynowych. Działania w zakresie produkcyjnym mogą w większym zakresie koncentrować się na filozofii Kaizen. Natomiast dla obszarów logistyczno-magazynowych wymagają szerszego spojrzenia i zaplanowania działań doskonalących. Uzyskanie podobnych rezultatów poprawy będzie wiązało się z większymi nakładami dla obszarów magazynowych, a niżeli dla obszarów produkcyjnych. Nieodnoszących się w kontekście działalności projektowej wyłącznie do nakładów finansowych, ale również czasu trwania projektów doskonalących czy też innych elementów.

Na uzyskiwane wyniki wpływa wiele czynników, m.in. jak wykazano powyżej istnieje znacząca różnica między wynikami operatorów produkcji realizującymi operacja manualne (SVA+NVA 39%), a takimi którzy obsługują maszyny (SVA+NVA 63%). W efekcie możliwe są do uzyskania odmienne rezultaty, ale wymagają one zaplanowania odpowiednich działań optymalizacyjnych i doskonalących. W przypadku zainteresowania poruszaną tematyką w niedalekiej przyszłości pogłębimy analizę o uwzględnienie wyników obserwacji migawkowych dla maszyn i urządzeń, jak również kadry nadzorczej (lider zespołu/brygadzista/kierownik zmiany). Zarządzanie na poziomie operacyjnym jest w końcu kluczowym elementem zapewniającym systematyczne uzyskiwanie planowanych celów.