Czas skupić się na praktyce i realizacji zadań związanych z kolejnymi etapami redukcji czasu przezbrojeń. Poniżej opisane są kolejne etapy wdrożenia SMED opracowane przez autora tej metody wraz z przykładami i narzędziami, które będą pomocne w poszczególnych krokach.

Etap 0 – analiza stanu obecnego

Punktem wyjścia do całej analizy przezbrojenia jest zebranie szczegółowych danych na temat stanu obecnego. Shigeo Shingo w swojej książce „A Revolution in Manufacturing: The SMED System” zwraca szczególną uwagę na to, że pierwszym błędem kierownictwa oraz inżynierów jest brak zaangażowania w dogłębną analizę i zrzucenie odpowiedzialności na pracowników bezpośrednio produkcyjnych.

Jakie dane będą potrzebne do dalszej analizy?

- Lista kolejnych czynności

- Czas trwania poszczególnych czynności

- Layout obszaru produkcyjnego

- Droga

- Lista powiązanych dokumentów i procedur

- Lista niezbędnych narzędzi i oprzyrządowania

W jaki sposób zebrać niezbędny materiał do dalszej pracy?

- Najskuteczniejszą metodą, która daje najlepsze efekty jest nagranie filmu z całego przezbrojenia. Daje ona możliwość powrotu do dowolnego fragmentu i dokładnego przygotowania danych – czynności oraz czasów ich trwania.

- Możliwe jest przeprowadzenie obserwacji ze stoperem i notowanie poszczególnych czynności wykonywanych przez operatorów, jednak wymaga to dużego doświadczenia i staranności, by nic nie pominąć.

- Wywiad z pracownikami może być pomocny w celu uzupełnienia zebranych danych oraz poznaniu opinii i pomysłów pracowników.

- Diagram spaghetti w czytelny sposób pokaże realną drogę przebytą przez operatora podczas wykonywania kolejnych czynności, a w przypadku pracy kilku operatorów miejsca przecięć i potencjalne „kolizje” w działaniach.

- Krokomierz w szybki sposób sprawdzi ile marnotrawstwa w postaci chodzenia jest w analizowanych przezbrojeniu.

Etap 1 – przezbrojenia wewnętrzne i zewnętrzne

Kluczem do przeprowadzenia skutecznych zmian jest zrozumienie różnicy pomiędzy przezbrojeniem wewnętrznych i zewnętrznym.

Czynności zewnętrzne – są to wszystkie zadania, które mogą być wykonywane podczas pracy maszyny.

Przykłady:

- Transport

- Sprawdzenie poprawności komponentów

- Przewiezienie wyrobów gotowych na następne stanowisko

- Regulacje zewnętrznego (instalowanego) oprzyrządowania

- Naprawy części instalowanych w maszynie podczas przezbrojenia

- Wydruk zlecenia produkcyjnego

Czynności wewnętrzne – to prace, które muszą zostać wykonane podczas postoju maszyny.

Przykłady:

- Demontaż części oprzyrządowania wewnątrz maszyny

- Regulacje wewnątrz maszyny

- Wymiana adapterów

- Zmiana parametrów

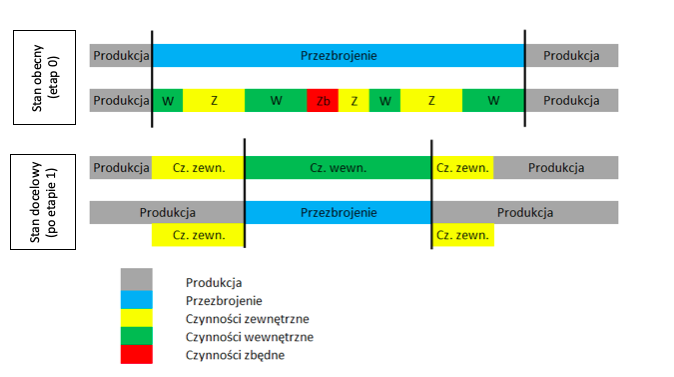

Najważniejszym celem tego kroku jest rozdzielenie przezbrojenia na zewnętrzne i wewnętrzne. W tym celu należy dokładnie przeanalizować listę czynności stworzoną w poprzednim etapie i przeorganizowanie procesu tak, by podczas postoju maszyny wykonywane były tylko te czynności, które tego postoju wymagają. Obrazuje to poniższy schemat.

Jak zapanować nad przezbrojeniem po wprowadzeniu zmian?

- Wprowadzić karty kontrole

Ich głównym zadaniem jest sprawdzenie, czy jesteśmy gotowi do zatrzymania maszyny celem przezbrojenia oraz czy wszystkie czynności zostały wykonane.

Warto by taka check-lista zawierała:

- listę uprawnionych pracowników,

- wykaz narzędzi/przyrządów,

- spis materiałów dodatkowych,

- wykaz komponentów (można wykorzystać zlecenia produkcyjne),

- procedury, rysunki oraz instrukcje niezbędne do poprawnego wykonania przezbrojenia.

- Zastosować karty funkcjonowania

Celem kontroli funkcjonowania jest zabezpieczenie nas przed niesprawnym oraz rozregulowanym sprzętem niezbędnym do przeprowadzenia przezbrojenia i uruchomienia produkcji.

Karta powinna mieć w sobie spis czynności inspekcyjnych do wykonania przez przezbrojeniem. Dobrze dodać miejsca na:

- Potwierdzenie wykonania

- Osobę odpowiedzialną za zadanie

- Uwagi

Formularz należy uzupełnić nie tylko o sprawdzenie podstawowych funkcji urządzeń, ale także dodać punkty na podstawie (przykrych) doświadczeń.

Autor koncepcji SMED zachęca, by przygotowane formularz nie były uniwersalne, a dedykowane, ponieważ „listy uniwersalne są mylące, więc są ignorowane”.

- Wesprzeć całość poprzez implementację zarządzania wizualnego i 5s

Pozwoli nam to zaoszczędzić dodatkowy czas oraz zyskać pewność, że w obszarze maszyny znajdować się będzie tylko to, co niezbędne.

Etap 2 – transformacja przezbrojeń

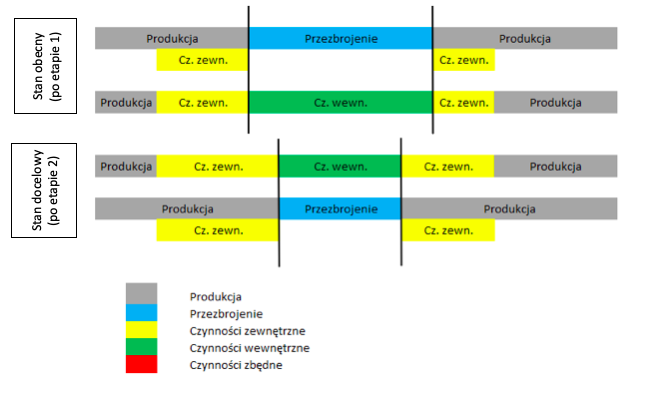

Po poprawnym rozdzieleniu przezbrojenia na zewnętrzne i wewnętrzne czas zająć się czynnościami wchodzącymi w skład tego drugiego. Należy dokładnie przeanalizować pracę wykonywaną w trakcie przezbrojenia i zamienić czynności wewnętrzne na zewnętrzne.

Jest to zdecydowanie bardziej pracochłonne i wymagające zajęcie w stosunku do poprzedniego kroku, dlatego ważne jest dobre przygotowanie się i współdziałanie całego zespołu.

Ciężko tutaj mówić o uniwersalnych narzędziach jak w etapie 0 i 1. Każda branża jest „specyficzna” i posiada zupełnie inne procesy. Poniżej kilka przykładów, które mogą naprowadzić na rozwiązania:

- Wcześniejsze podgrzewanie takich elementów jak formy czy matryce do wtryskarek

- Znaczniki lub kołki do ustalania pozycji przyrządów

- Magazynki przygotowawcze dla kolejnego materiału

- Standaryzacja funkcji

- Przyrządy centrujące

- Wózki do przezbrojeń

Etap 3 – Usprawnianie przezbrojeń

Ostatni etap ponownie skupia się na obu przezbrojeniach – wewnętrznym i zewnętrznym. Celem jest optymalizacja czynności i reedukacja czasu.

W etapie usprawniania przezbrojenia doskonalone są zarówno operacje wewnętrzne jak i zewnętrzne. Punktem wyjścia jest dokładna analiza funkcji i celu każdego działania.

Optymalizacja operacji zewnętrznych wiąże się z dalszym doskonaleniem składowania i transportu części i narzędzi. W przypadku mniejszych narzędzi i części należy odpowiedzieć na następujące pytania:

- W jaki sposób można najlepiej poukładać te elementy?

- Jak utrzymać te elementy w najlepszym stanie, by były gotowe do następnej operacji?

- Które z tych elementów są rzeczywiści potrzebne?

Optymalizacja operacji wewnętrznych obejmuje wprowadzenie równoległych operacji, wykorzystanie funkcjonalnych zacisków, eliminację korekt ustawień oraz mechanizację.

Wprowadzenie operacji równoległych może mieć zastosowanie w przypadku dużych maszyn, których przezbrojenie wiąże się z koniecznością wykonywania operacji zarówno z przodu, jak i z tyłu maszyny. Operacje równoległe pozwalają na podzielenie przezbrojenia między dwie (lub więcej) osoby, realizujące określone czynności na obu stronach maszyny.